文/明道云实施顾问 杜逸敏

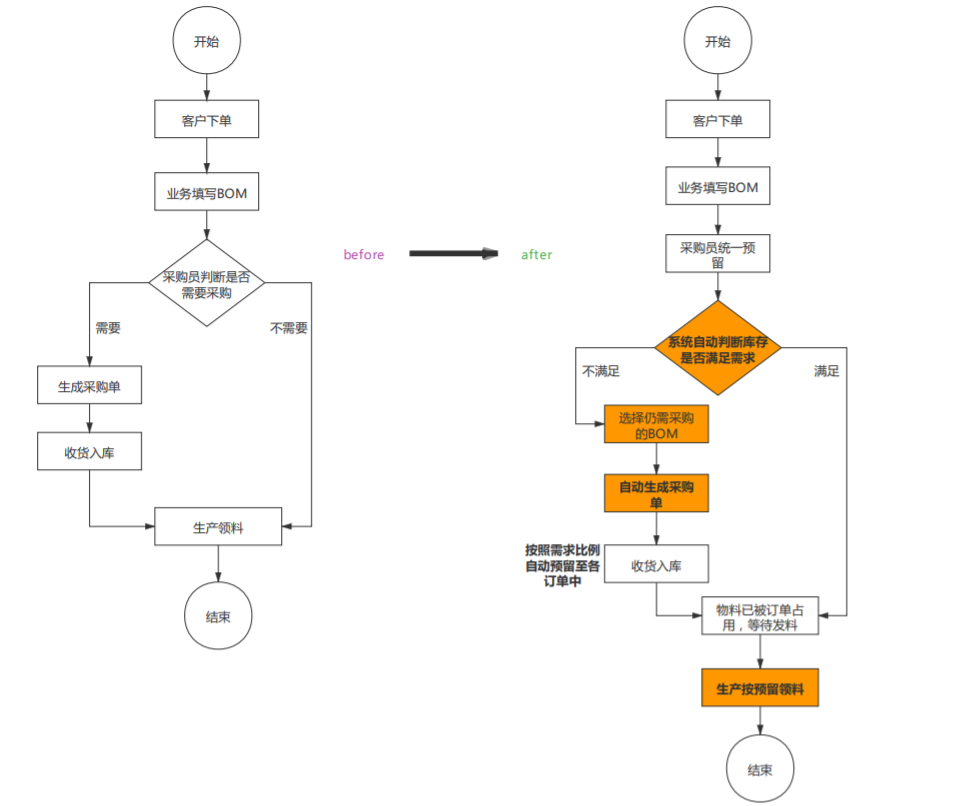

我们有很多客户都用明道搭建了订单-采购-入库-领料的流程管理,一些流程在系统上走的通,但对于采购员实际工作来说还不是那么便捷,不够自动化。

比如一些行业如要尽可能的保证物料不堆积、及时用完,那么就要求采购员对每次采购的数量能够进行较为准确的判断,近段时间下单的物料需求量、库存现有的数量进行冲抵再进行采购,部分系统在这里的逻辑是断层的,下单后的物料需要采购员根据系统数据线下进行计算,然后在系统中进行新建一个采购单,新建的采购单与之前的订单无关联,收货入库后与订单也无关联。

我们都知道采购的工作繁且杂,尤其是那些款多量少或者一些做时装的公司,采购每天忙的脚不沾地,一些系统的做法能够在很大程度上方便财务和管理层,但对提高采购员的工作效率帮助并不明显,不利于系统在公司的推进,且易导致备料混乱,发生为 A 订单买的物料被 B 订单使用的情况。

本文给大家介绍一种将订单与采购、收货、发料关联的做法,让采购工作不断层,领料工作更有序。当然这种做法只是一种思路,具体可以根据公司的实际场景调整。

流程优化后,有哪些优点?

**整个流程的核心在于“预留”这个概念,**通过数量的分割,保证采购流程的有序、高效。

库存被分割为:空闲库存 + 已预留待发料的库存

订单的需求数量被分割为:已预留待发料的数量 + 已发料的数量 + 欠缺数量(待采购的数量)

采购收货的数量被分割为:预留给订单的数量 + 空闲的数量

一些名词的定义:

空闲库存:代表仓库现有的库存中没有被其他订单预留的数量

已预留待发料库存:代表仓库中现有的库存中已经被订单预留、不得被其他订单使用的数量。

已发料数量:已经从仓库中发走的数量

欠缺数量:订单的需求总量-已预留待发料数量-已发料数量

那我们继续看下,如何实现这种效果吧。

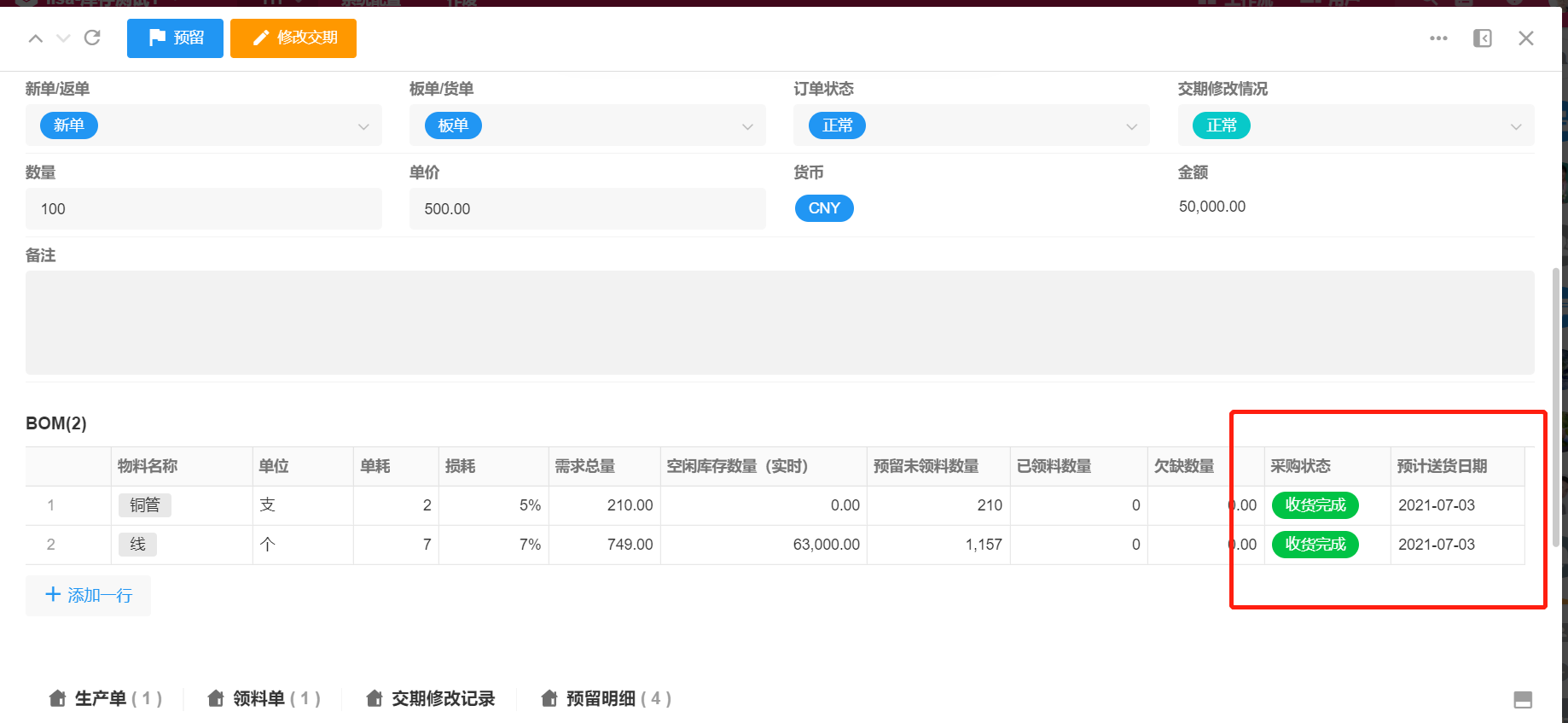

- 业务人员在下单时列出该单所需要的物料清单,可以看到该物料在库存中的实时可用库存。

- 采购员每天只需要定时查看 BOM 清单中列出的需求不满足的物料,并根据交期、实时库存依次对订单的物料进行预留操作,预留是工作流自动进行预留的,预留后的数量不可以被其他订单使用,减少采购员线下抵扣库存的工作量。

-

按订单预留后,满足需求的的物料需求将会从待采购中移除,未满足需求的仍然存在(欠缺数量 >0),供采购时选择。

预留后仍然不满足需求的仍在待采购视图中:

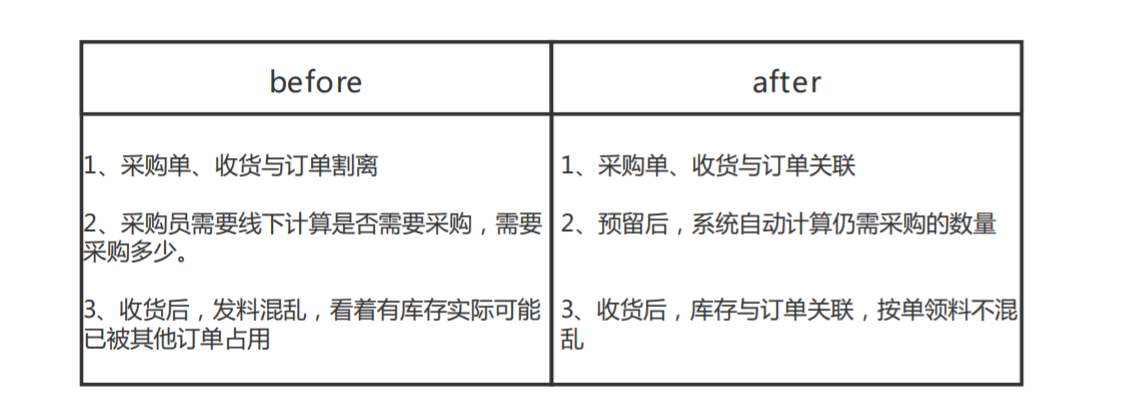

- 采购员定期去下采购,直接选择欠缺数量仍大于 0 且未做过采购的需求清单,帮助采购快速筛选需要采购的物料。

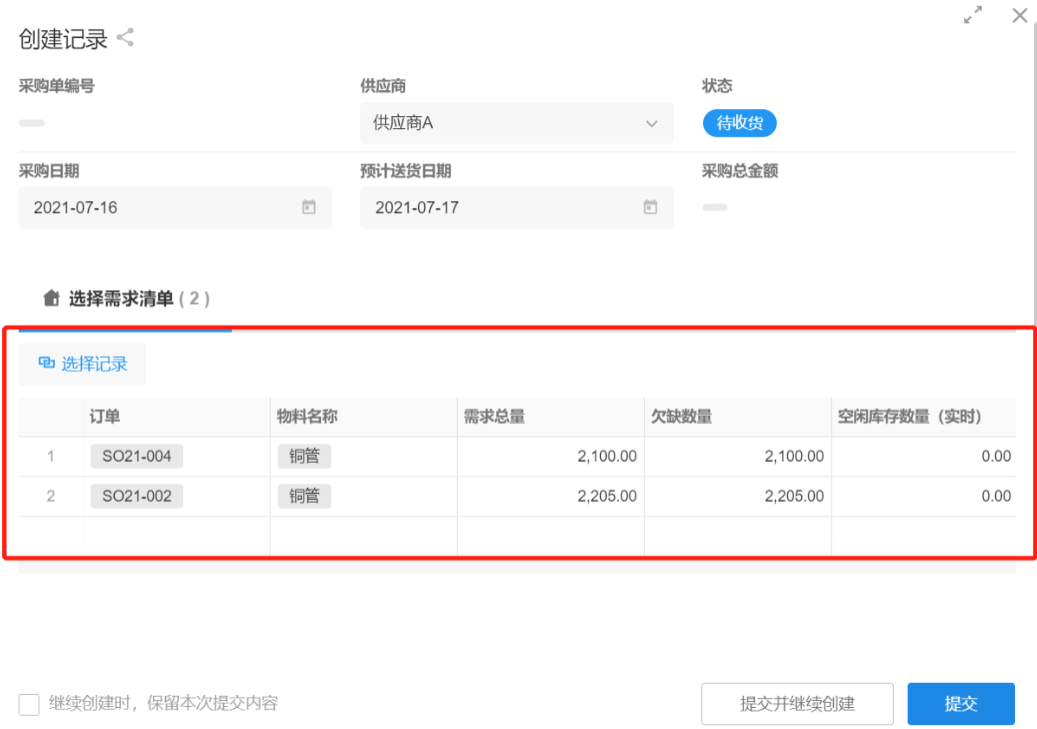

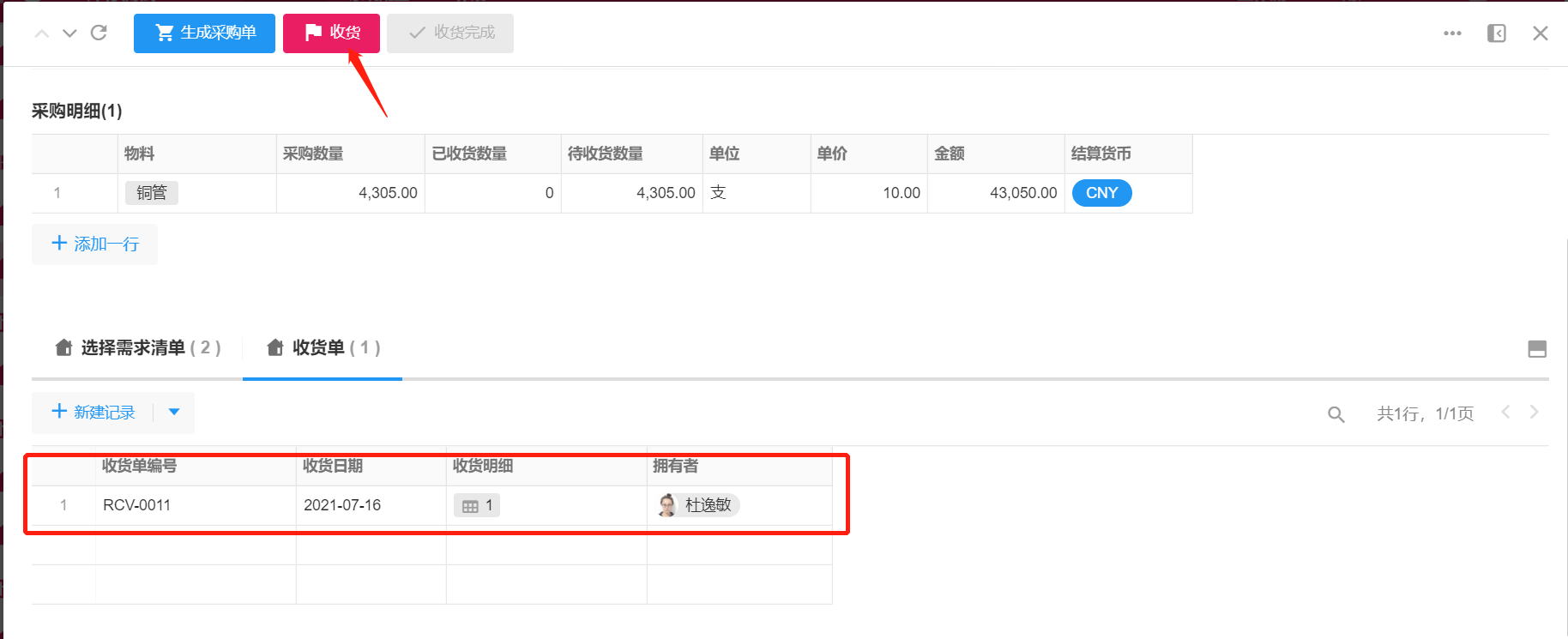

- 通过按钮自动生成采购单,计算所有需求的物料的待采购总数量,汇总采购明细,避免了线下统计的繁琐工作。

这里的流程很灵活,如果有最小起订量的情况也可以再修改采购数量。

如果是提前备料,可以直接手动填写采购明细,不选择需求清单。

- 采购单的收货情况会同时反应在对应的订单中,业务员可以实时查看,采购进度共享,不需要经常询问采购情况。

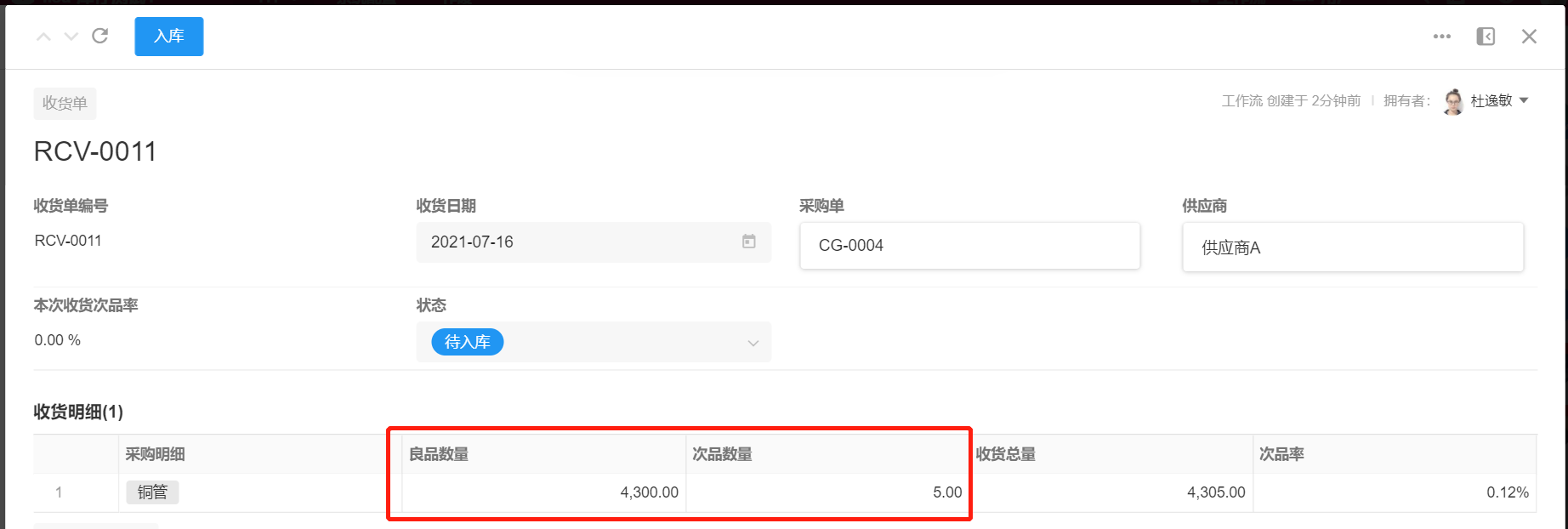

- 物料到货后自动生成收货单,每次的收货数量都默认是剩余未收货数量,实时对比,避免超额收货、短缺收货。

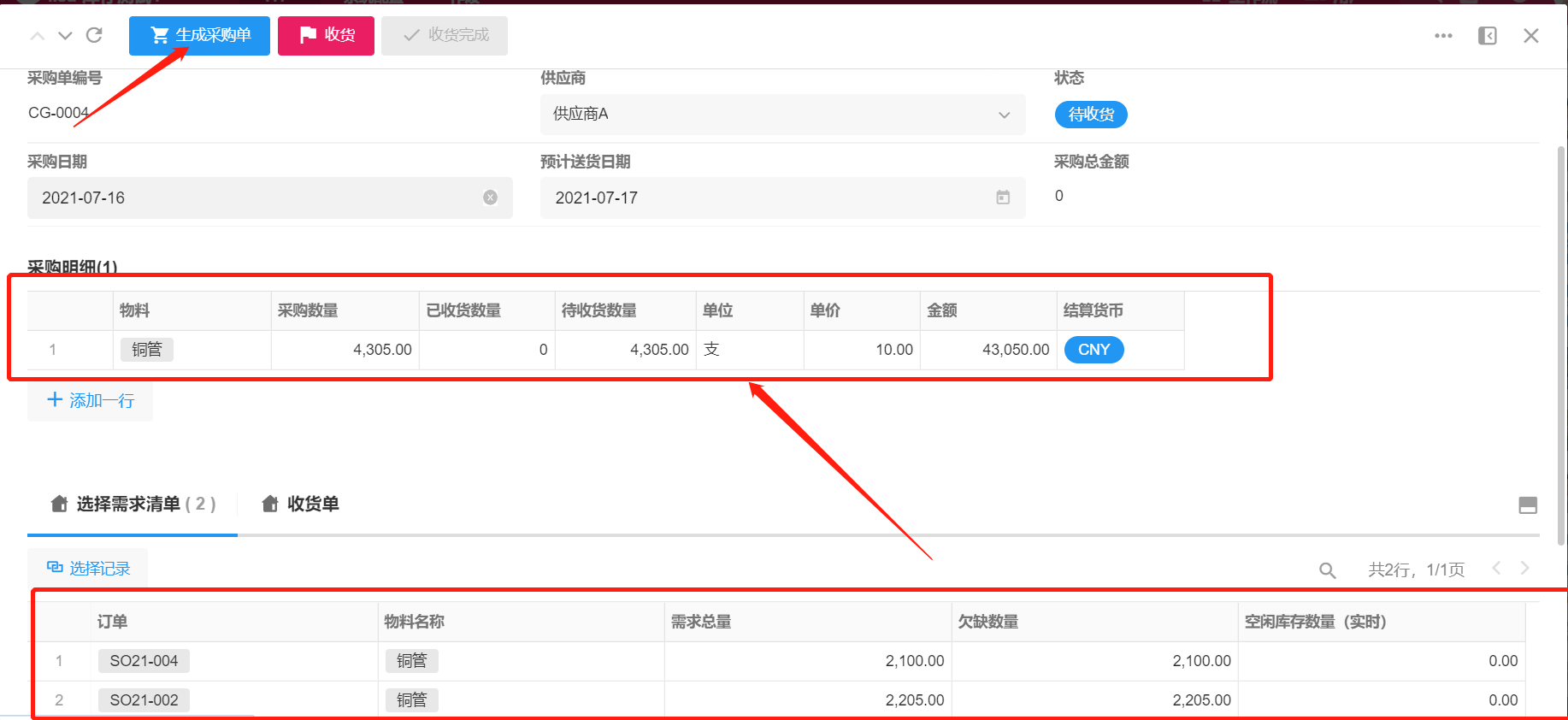

- 收货时,填写本次收货的实际数量,并做入库操作(此场景可涵盖分批收货、物料存在最低起订量的情况),工作流自动为需求的订单进行预留。

如果到货数量 < 采购单中订单的需求数量(分批收货/收货不全),工作流自动按照采购单中各订单的欠缺数量,按权重进行预留分配。

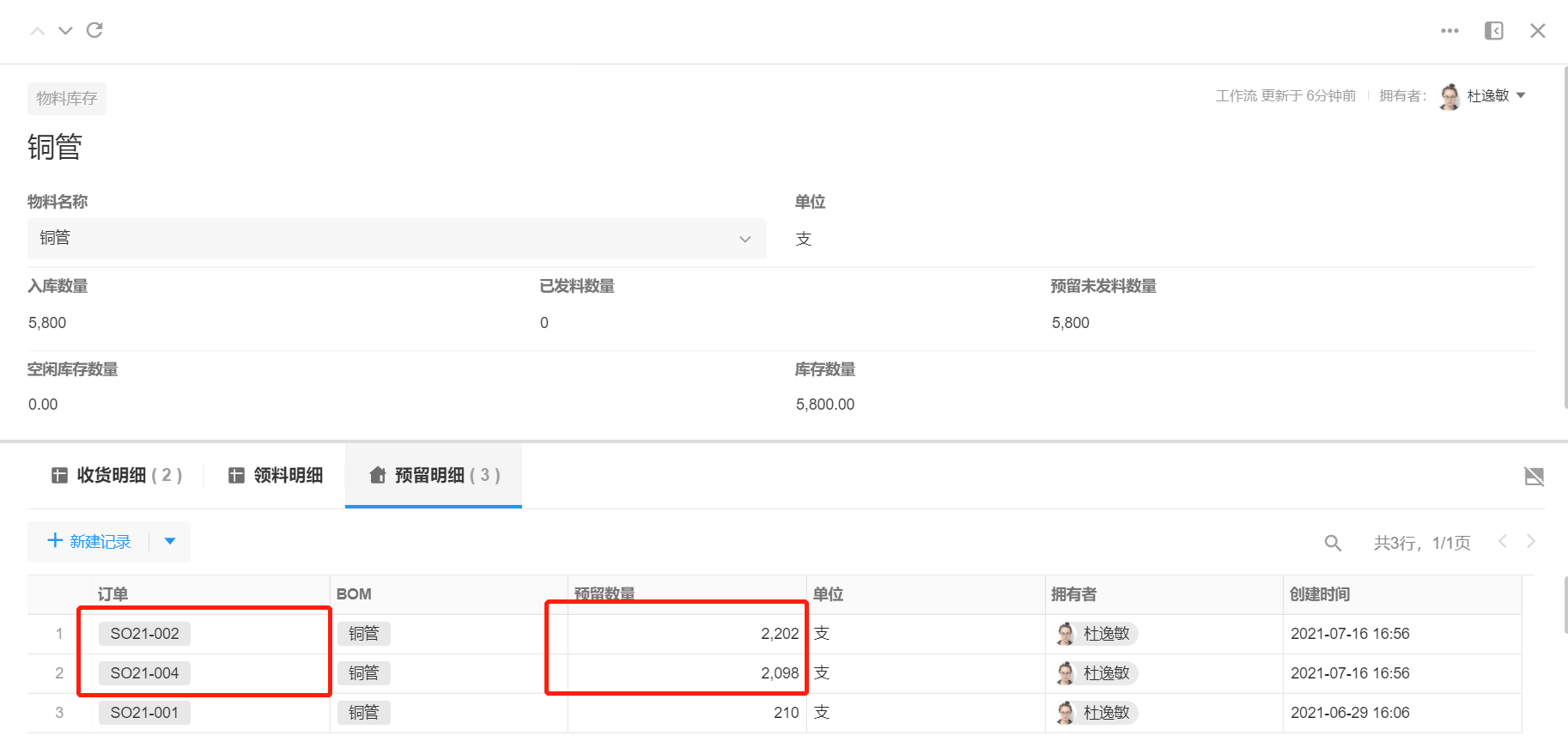

如果到货数量 > 采购单中的订单需求数量(供应商多送/有最小起订量),工作流自动按照订单的实际需求数量进行预留,剩余的数量为空闲库存,可被其他订单使用。

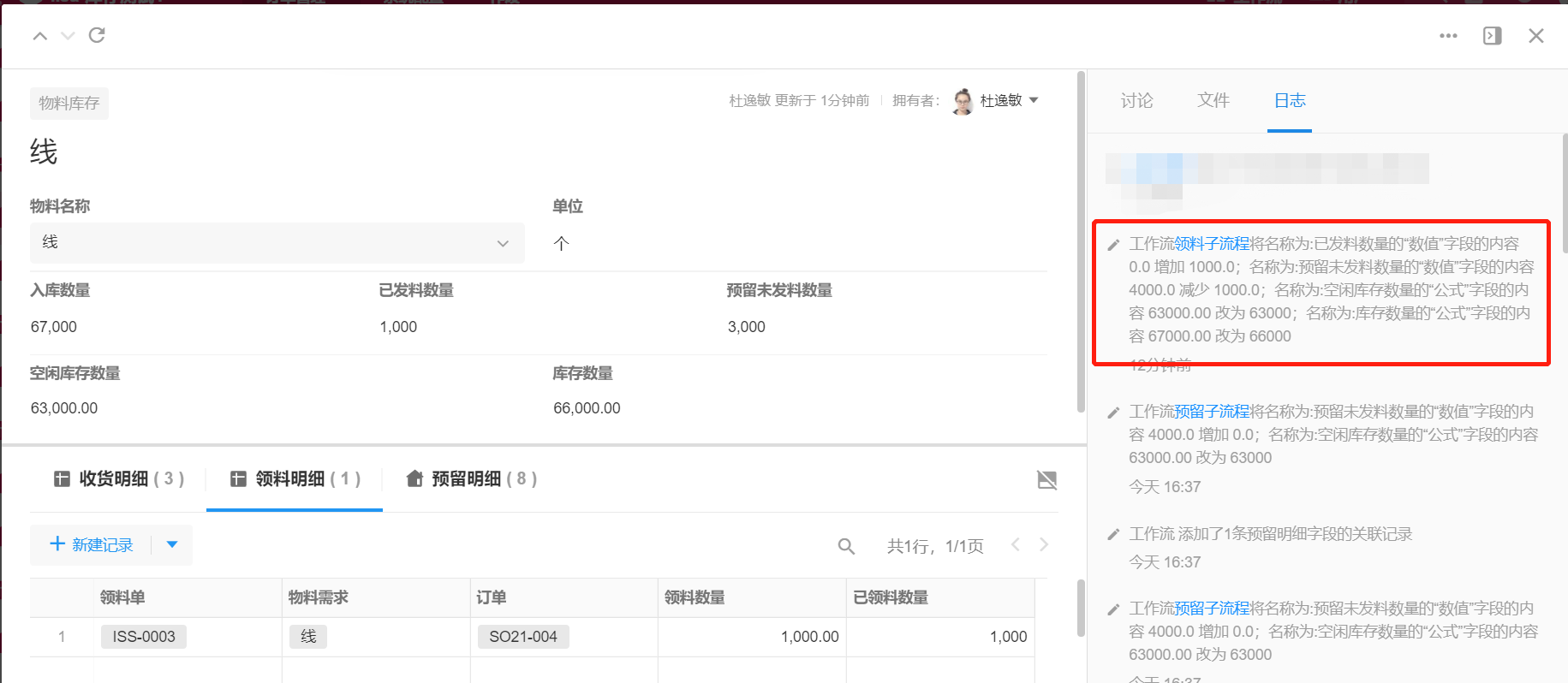

- 对入库的数量按订单需求数量进行加权预留,在物料的库存中,可以看到物料的按订单预留情况,这部分数量其他订单用不了,避免领料混乱。

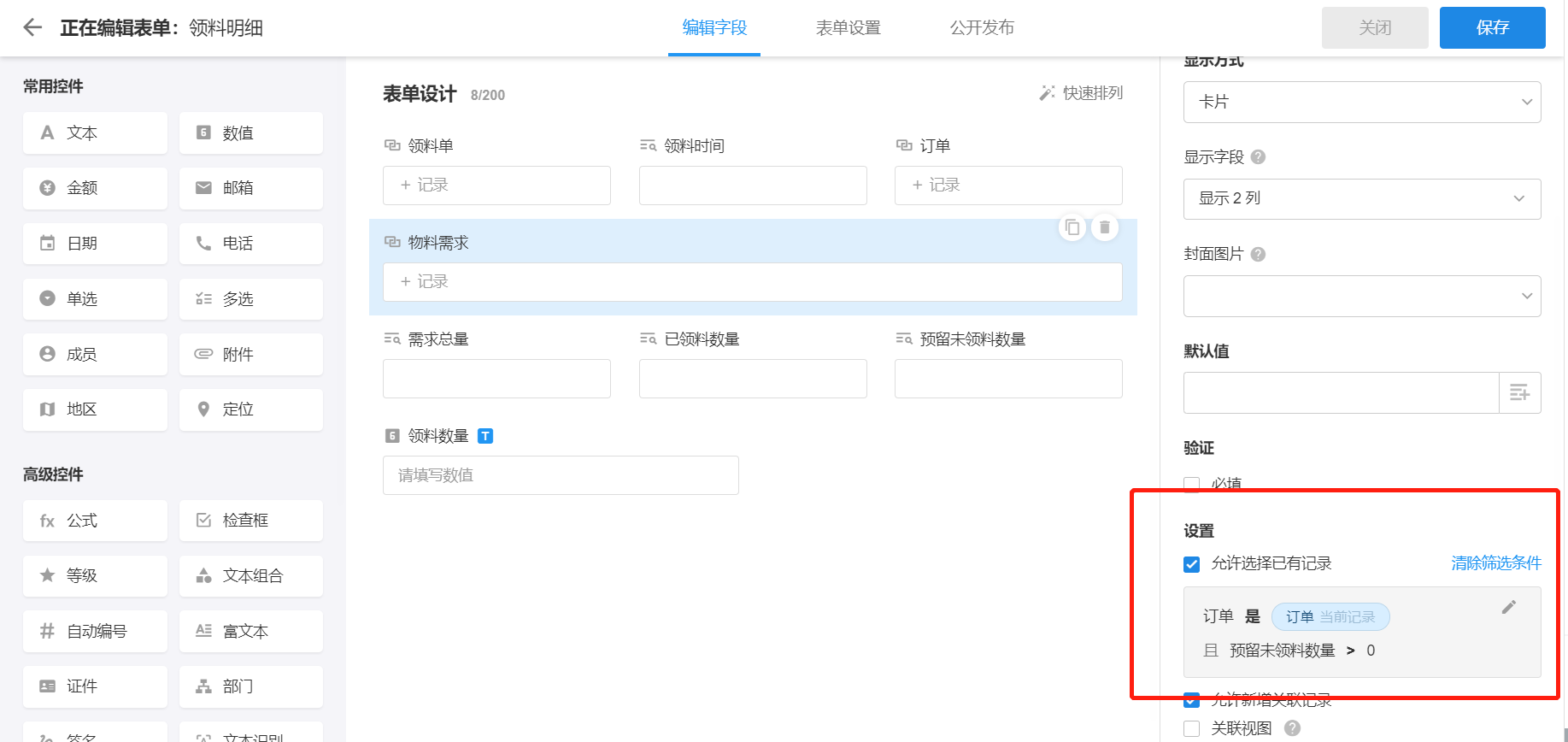

- 领料单中下对于可领料的物料进行限制,有预留的物料才能被被领用,保证领料的有序。

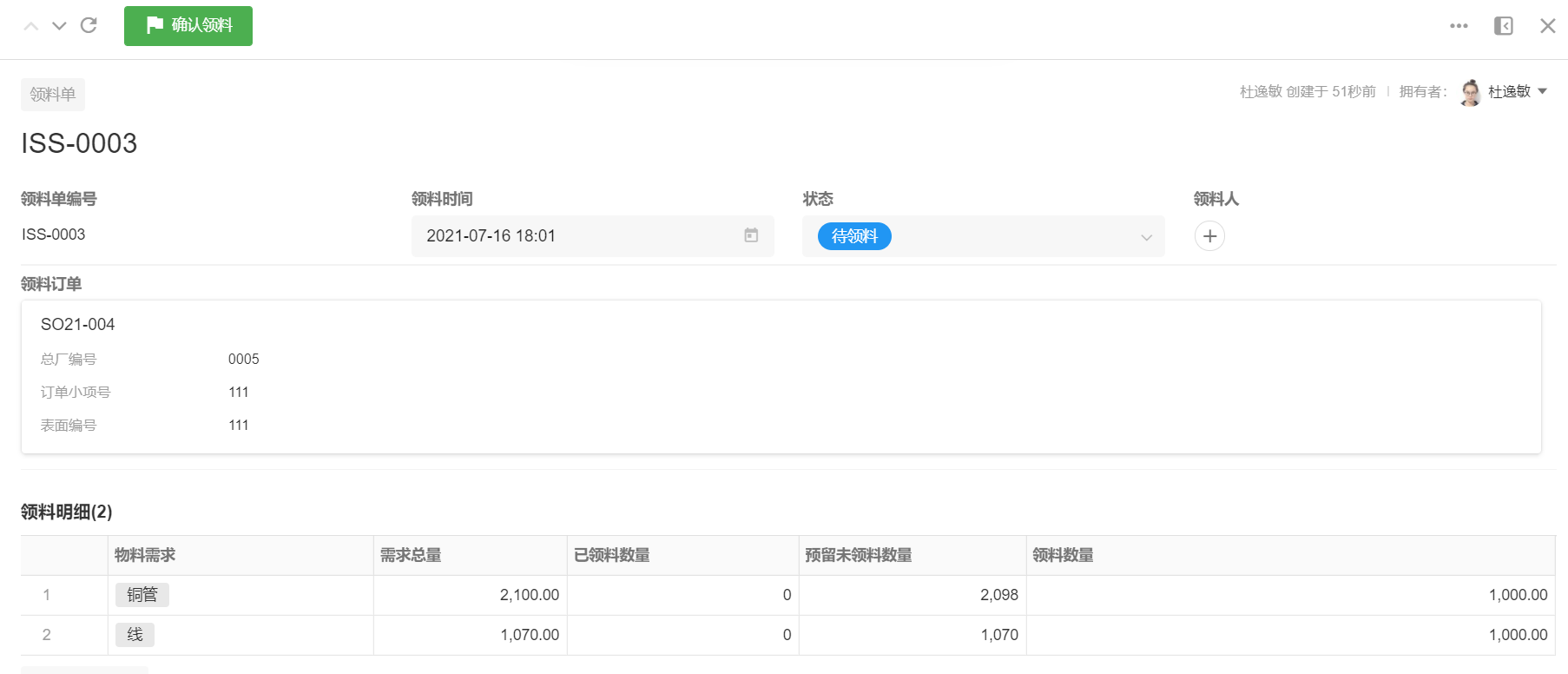

- 领料后需要更新每个订单的预留未领料数量、库存的预留未领料数量,变为已领料数量,预留未领料数量会逐渐转换为已领料数量,下一次领料时,只能领取剩余的预留数量。

通过以上的按单采购、按预留领料的方式,实现采购流程的高效、自动、有序,具体的工作流实现方法。